|

高級汽車綜合檢測技術實務精華 |

一、OBD-Ⅱ簡介

(一)、源起:

自1980年代開始,各汽車製造廠開始在其生產的車輛上,配備全功能的控制/診斷系統;這些新系統在車輛發生故障時,可警示駕駛,並且技工在維修時可經由特定的方式讀取故障碼,以加快維修時間,汽車工業界稱之為隨車診斷系統(OBD)。

到了1985年,加州大氣資源局(CARB)開始制定法規,要求各車輛製造廠在加州販售的車輛,必須裝置OBD系統,這些車輛上配備的OBD系統,稱為OBD-Ⅰ(第一代隨車診斷系統);OBD-Ⅰ必須符合下列規定:

1. 儀錶板必須有"故障警示燈"(MIL),以提醒駕駛注意特定的車輛系統已發生故障(通常是廢氣控制相關系統)。

2. 系統必須有記錄/傳輸相關廢氣控制系統故障碼的功能。

3. 電器元件監控必須包含HO2S、EGR、EVAP。

當OBD-Ⅰ正式在1988年全面實施時,雖然美國環保局(U.S. EPA) 並未強制要求其它州販售的車輛(除了加州以外)也要配備OBD-Ⅰ系統,但實際上車輛製造廠在其它州販售的車輛也都配備了相同的系統。

當初加州大氣資源局制定OBD-Ⅰ的用意是要減少車輛廢氣排放,以及簡化維修的流程;但由於OBD-Ⅰ規格不夠嚴謹,它遺漏了觸媒轉換器的效率監測,以及油氣蒸發系統的洩漏偵測,再加上OBD-Ⅰ的監測線路敏感度不高,等到發覺車輛故障再進廠維修時,事實上已排放了大量的廢氣。

OBD-Ⅰ規格除了無法有效的控制廢氣排放,它還引起另一個嚴重的問題:各車輛製造廠發展了自已的診斷系統、檢修流程、特殊工具等,使得非原廠技師在維修車輛時必須面對更複雜維修環境,加州大氣資源局(CARB)眼見OBD-Ⅰ離當初制定的目標愈來愈遠,即開始發展第二代隨車診斷系統(OBD-Ⅱ)。

(二)、OBD-Ⅱ的目地:

簡單來說,CARB所定義的OBD-Ⅱ系統必須有下列功能:

1. 偵測廢氣控制系統的元件是否"衰老"或"損壞"。

2. 必須有警示駕駛人員該進行廢氣控制系統的保養/檢修的功能。

3. 使用標準化的故障碼,並且可用通用的儀器讀取。

在規格的實施上,CARB規定所有'96年在加州販售的小型車輛必須配備OBD-Ⅱ;自'97年起,所有的小型卡車也要配備該系統。由於OBD-Ⅱ規格在'97年也被美國環保局(U.S. EPA)採納為聯邦標準,並在'98年正式生效。

(三)、OBD-Ⅱ動作

要瞭解OBD-Ⅱ動作方式,必須先瞭解"OBD-Ⅱ測試項目"、"測試結果"及"通訊方式";在OBD-Ⅱ系統中控制整個系統運作的元件,為PCM中的軟體程式 - 稱之為"診斷執行器"(Diagnostio Executive)。

依照車輛廢氣控制系統的多寡,診斷執行器最多可進行七項廢氣系統的測試,另外可測試的第八項系統稱之為元件監測器(CCM),元件監測包括引擎控制系統的各感知器,如圖。

圖中的八項監測器各自測試其系統是否正常,並將結果回報到診斷執行器,由診斷執行器設定故障及控制故障指示燈,在監測器進行測試前,會檢查測試的"動作條件"是否符合,條件符合即進行監控測試,不符合則不執行測試的程式。

在OBD-Ⅱ系統中,延遲監測程式運作的因素可分三類:

● Pending Tests 執行器在某些主要測試項目尚未通過前,會暫時不執行次要的測試 項目,這些次要的測試項目稱為"PENDING"。

● Conflicting Tests 當二個測試項目使用到相同的電路或元件時,執行器會在每項測試 結束後才進行其它測試,以避免衝突。

● Suspended Tests 每一項廢氣控制系統的測試,皆有其優先權代碼,優先權愈高的項 目愈早進行。

而測試方式也分為三種:

● 主動測試(Active tests) 當被動測試失敗時,監測器會送出測試信號到元件,再判斷其回應 狀態。

● 被動測試(Passive tests) 在不影響系統或元件動作的情形下,監測其動作是否正常。

● 強制測試(Intrusive tests)在被動及主動測試失敗時,使用強制測試來進行系統/元件檢查,進 行這項測試會影響引擎輸出及廢氣排放。

以下是八項監測器常用的監測方式:

1. 綜合元件監測(CCM)

CCM監測的元件包含空氣流量計(MAF)、進氣溫度感知器(IAT)、引擎水溫感知器(ECT)、節氣門位置感知器(TP)、凸輪軸位置感知器(CMP)、曲軸位置感知器(CKP)、汽油泵浦(FP)、怠速控制閥(IAC)、扭力變換器接合器(TCC)等元件。

在進行監測時,CCM首先檢查各元件線路電壓是否過高(斷路)、過低(短路)、信號超出範圍(與其它線路短路),其次再檢查信號的合理性,例如:在速度-密度的系統上,CCM會將TP的信號與MAP信號做比較,當節氣門開度變化時,歧管真空應隨之變化。

除了CCM以外,診斷執行器依賴另外七項廢氣控制監測器。

2. 觸媒轉換器監測

OBD-Ⅱ的觸媒轉換器效率監測,必須使用到觸媒後方的第二個含氧感知器。當觸媒工作正常時,前方的含氧感知器的變動次數(Crosscount)應遠高於後方的含氧感知器,監測器比較前/後含氧感知器的變動次數來判定觸媒老化與否。

|

|

|

3. 含氧感知器監測

依感知器的形式(觸媒前/後),其測試方式也不盡相同;一般來說,監測器會監測前後感知器的加熱線路及PCM參考信號是否短路/斷路,觸媒前的感知器會檢查其電位高/低變化,以及切換頻率。

在測試切換頻率時,車輛電腦(PCM)檢查一固定時間內,感知器信號電壓跨躍中點(0.45V)的次數是否與內定值符合。

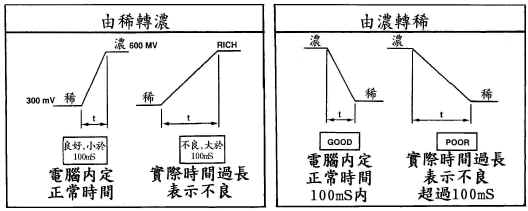

另外,監測器會檢查濃/稀的轉變時間,並與電腦內定值比較,如下圖。

觸媒後的感知器監測方式,一般是以擊穿(pouch out)測試進行;電腦固定以濃/稀的方式供油,直到觸媒無法進行氧化/還原反應時,觸媒後方的感知器也應有濃/稀電壓變化。

在連續兩次行駛行程中,含氧感知器測試都無法通過時,故障指示燈即亮起並設定故障。

4. 引擎熄火監測(Misfire)

引擎熄火的原因可能由壓縮比、空燃比等因素所造成;當引擎發生熄火時,未燃燒的油氣(大量HC)會直接排入觸媒轉換器,造成觸媒壽命減短;由於熄火發生瞬間會減慢曲軸的轉速,因此可用曲軸感知器(CKP)來判斷是否發生熄火,再配合上凸輪軸感知器(CMP)即可知道是 那一缸發生失火。

|

|

利用上述方式來偵測熄火時,極易受到行駛路面的坑洞,而引起假信號,所以在車輛電腦中,大多是以一組計數器來計算200及1000轉內,熄火信號的次數(如圖)。

|

|

熄火發生次數(counter) |

|

※正常值在10∼5以下。 |

|

第一缸 |

2 |

||

|

第二缸 |

46 |

← |

次數明顯過高的缸別判定為發生熄火。 |

|

第三缸 |

0 |

|

|

|

第四缸 |

4 |

|

|

在OBD-Ⅱ的分類中,將熄火造成污染的程度分為兩型:

A型熄火:在曲軸旋轉200轉內,其點火次數的15%發生熄火時,車輛電腦立即設定故障碼,故障指示燈會持續以"閃爍"方式顯示。(A型熄火會造成廢氣排放超出標準的1.5倍)

B型熄火:在曲軸旋轉1000轉內,其點火次數的2%發生熄火,並在連續兩次"發動行程"中皆有上述現象,車輛電腦會設定故障碼,故障指示燈以"點亮"方式顯示。(表示發生輕微程度的熄火)

我們將A/B型熄火以下面例子表示判斷:

|

熄火型式 |

曲軸傳動圈數 |

引擎某一缸應該的點火次數 |

判定熄火百分比及次數 |

故障指示燈的動作情形 |

|

A型熄火 |

200 |

100 |

15%,15 |

閃爍 |

|

B型熄火 |

1000 |

500 |

2%,10 |

持續點亮 |

■四缸四行程引擎範例

5. 燃油修正監測

OBD-Ⅱ檢查兩項燃油修正數值是否超出上/下限:第一項為短效修正(ST-Fuel Trim,舊稱積分器Intergrator),它依據含氧感知器的信號來快速的增減噴油時間;第二項為長效修正(LT-Fuel Trim,舊稱區塊學習Block Learn),當短效修正值超出±3%一段時間後,長效修正即以新的供油時間來取代電腦內定的供油時間(學習)。

這兩組修正值在電腦中分別設有修正的上/下限,以避免學習過度後,情況改變而造成車輛不順的現象。

|

例. 若修正值不設限 |

|

◎當塞車的時間夠長或故障的時間夠長時,足以造成修正值大量的變動(學習) |

◎待車速恢復高速,或故障排除後,車輛反而不順。 |

OBD-Ⅱ設定的上/下限約在±20∼25%之間,當修正值超出限制時,即設定故障,下圖為新/舊的修正值表示方式。

|

|